產(chǎn)品目錄

蒸汽流量計(jì)

渦街流量計(jì)

孔板流量計(jì)

壓縮空氣流量計(jì)

氣體流量計(jì)

熱式氣體質(zhì)量流量計(jì)

旋進(jìn)旋渦流量計(jì)

金屬管浮子流量計(jì)

靶式流量計(jì)

電磁流量計(jì)

渦輪流量計(jì)

橢圓齒輪流量計(jì)

水流量計(jì)

液體流量計(jì)

超聲波流量計(jì)

磁翻板液位計(jì)

浮子液位計(jì)

浮球液位計(jì)

玻璃管液位計(jì)

雷達(dá)液位計(jì)

超聲波液位計(jì)

投入式液位計(jì)

壓力變送器

差壓變送器

液位變送器

溫度變送器

熱電偶

熱電阻

雙金屬溫度計(jì)

相關(guān)產(chǎn)品

聯(lián)系我們

聯(lián)系電話:15195518515

服務(wù)熱線:0517-86801009

公司傳真:0517-86801007

公司郵箱:1464856260@qq.com

公司地址:江蘇省金湖縣理士大道61號(hào)

智能渦街流量計(jì)的系統(tǒng)組成與存在的問題及處理

摘要:介紹了焦?fàn)t煙氣脫硝系統(tǒng)中智能渦街流量計(jì)的工藝、設(shè)備及控制,指出焦?fàn)t煙氣脫硝運(yùn)行中存在的問題,及時(shí)調(diào)整控制指標(biāo),保證了智能渦街流量計(jì)穩(wěn)定運(yùn)行,實(shí)現(xiàn)了焦?fàn)t煙氣超低排放。焦化行業(yè)對(duì)氮氧化物等污染物排放要求日趨嚴(yán)格,焦?fàn)t煙氣脫硝系統(tǒng)中采用的智能渦街流量計(jì)操作復(fù)雜,運(yùn)行穩(wěn)定性差。對(duì)智能渦街流量計(jì)、設(shè)備選型、管線布置、DCS自動(dòng)化控制等多方面進(jìn)行優(yōu)化,通過1年多的調(diào)試,該智能渦街流量計(jì)運(yùn)行穩(wěn)定,控制精準(zhǔn),處理后的煙氣可以達(dá)到超低排放標(biāo)準(zhǔn)。

1 智能渦街流量計(jì)系統(tǒng)的組成

1.1氨區(qū)系統(tǒng)

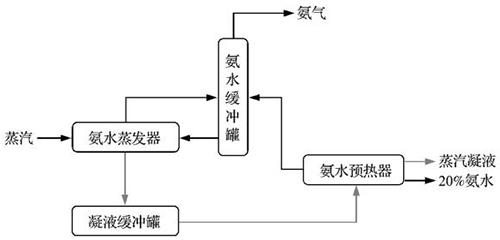

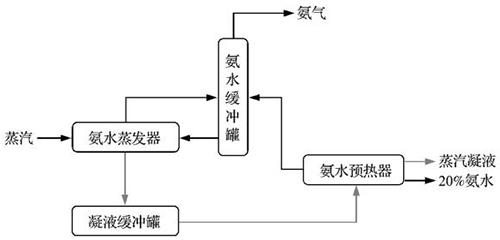

氨區(qū)設(shè)置2個(gè)100m3氨水貯罐,材料為304不銹鋼,其凈儲(chǔ)存量可以滿足4座焦?fàn)t連續(xù)運(yùn)行5天。氨水貯罐采用常壓設(shè)計(jì)、立式平底結(jié)構(gòu),貯罐ding部設(shè)置帶阻火器的呼吸閥及安裝有磁翻板液位計(jì),并設(shè)置高低液位報(bào)警儀,溫度、壓力顯示儀,人孔、爬梯等附件。為了便于監(jiān)測(cè)管理,氨水貯罐除了設(shè)置現(xiàn)場(chǎng)液位計(jì)以外,還設(shè)置了遠(yuǎn)傳雷達(dá)液位計(jì),氨水貯罐的液位和溫度可在DCS上顯示。為保證安全,氨水貯罐采用內(nèi)浮ding式設(shè)計(jì),當(dāng)充裝氨水時(shí),內(nèi)浮ding隨液位的升高而上升,始終漂浮在液體上方,可以減少氨水的蒸發(fā)面積,降低氨水的蒸發(fā)量。為了防止貯罐內(nèi)吸入空氣,還在氨水ding部通入氮?dú)猓b置運(yùn)行時(shí)內(nèi)浮ding上部空間為氮?dú)猸h(huán)境,消除了產(chǎn)生爆炸性混合氣體的條件。氨水泵向智能渦街流量計(jì)器輸送氨水,泵的出口壓力為0.60MPa,根據(jù)脫硝后煙氣中氮氧化物的含量,由入口調(diào)節(jié)閥進(jìn)行氨水流量調(diào)節(jié)。

1.2氨水預(yù)熱器

氨水預(yù)熱器采用固定管板的管殼式換熱器。氨水預(yù)熱器的作用是利用智能渦街流量計(jì)器產(chǎn)生的蒸汽凝液將氨水進(jìn)行初次預(yù)熱,一方面節(jié)約智能渦街流量計(jì)器的蒸汽耗量,另一方面降低蒸汽凝液的溫度,使蒸汽凝液在回到余熱鍋爐補(bǔ)水的過程中減少氣態(tài)損失。

1.3智能渦街流量計(jì)器

智能渦街流量計(jì)器為固定管板的立式熱虹吸再沸騰器,這種形式的換熱器造價(jià)低、占地面積小、傳熱效率高。智能渦街流量計(jì)器與氨水緩沖罐有安裝高度要求,氨水緩沖罐中的液體靠靜壓頭進(jìn)入智能渦街流量計(jì)器,被蒸汽加熱部分氣化后進(jìn)入氨水緩沖罐中進(jìn)行氣液分離。智能渦街流量計(jì)器采用0.8MPa低壓過熱蒸汽加熱,加熱后的蒸汽變?yōu)檎羝Y(jié)水,靠液位差進(jìn)入凝液緩沖罐。加熱蒸汽的流量根據(jù)氨水緩沖罐的液位通過DCS自動(dòng)控制。

1.4氨水緩沖罐

氨水緩沖罐有2個(gè)作用,一是進(jìn)行氣液分離,二是作為氣體緩沖。從智能渦街流量計(jì)器來的氨水為氣液兩相,緩沖罐分離出來的氣相進(jìn)入氨氣/煙氣混合器,與稀釋煙氣混合后送至噴氨格柵。分離出來的液相自流循環(huán)至智能渦街流量計(jì)器。氨氣緩沖罐出口管線上裝有壓力控制閥,采用控制氨氣壓力來達(dá)到氨氣過熱的目的。氨氣緩沖罐上裝有液位控制系統(tǒng),通過控制加熱蒸汽的流量使緩沖罐內(nèi)液位穩(wěn)定。當(dāng)氨水的蒸發(fā)壓力一定,氨水緩沖罐的液位不變時(shí),進(jìn)入的氨水質(zhì)量等于蒸發(fā)出的氨氣質(zhì)量。為了防止氨氣在輸送管道上冷凝,智能渦街流量計(jì)在0.1MPa壓力下進(jìn)行,此時(shí)蒸發(fā)溫度為119℃。當(dāng)氨氣通過罐ding壓力控制閥減壓后,氨氣為過熱狀態(tài),在采取保溫和伴熱措施后保證不會(huì)發(fā)生冷凝。氨水緩沖罐為壓力容器,上部裝有安全閥,可防止設(shè)備壓力過高。

1.5凝液緩沖罐

凝液緩沖罐的作用是收集智能渦街流量計(jì)器中的蒸汽凝結(jié)水。蒸汽凝結(jié)水靠位差從智能渦街流量計(jì)器中自流至凝液緩沖罐,通過調(diào)節(jié)閥控制凝液緩沖罐的液位,以保證只排出凝結(jié)水而不損失蒸汽。凝液緩沖罐排出的蒸汽凝結(jié)水再進(jìn)入氨水預(yù)熱器進(jìn)一步回收其中的熱量,好后排到余熱鍋爐軟水箱。凝液緩沖罐為壓力容器,上部裝有安全閥,可防止設(shè)備壓力過高。由于排放介質(zhì)是低壓蒸汽,可以在安全的地方直接排放。智能渦街流量計(jì)流程如圖1所示。

2 智能渦街流量計(jì)的控制及連鎖

2.1氨水流量的串級(jí)控制

氨水流量與氮氧化物排放量的控制為串級(jí)控制,通過控制噴氨量來控制氮氧化物排放量。在裝置開工初期,操作人員手動(dòng)調(diào)節(jié)氨水預(yù)熱器入口閥門開度,使氨水流量達(dá)到設(shè)計(jì)值,并根據(jù)氮氧化物排放量和氨逃逸量調(diào)節(jié)氨水流量。當(dāng)?shù)趸锱欧帕亢桶碧右萘窟_(dá)到工藝要求時(shí),以此值作為氨水流量計(jì)的設(shè)定值,將氨水流量投入自動(dòng)控制。此時(shí)氨水流量計(jì)根據(jù)設(shè)定值發(fā)出控制信號(hào),調(diào)整開度,使氨水流量穩(wěn)定在設(shè)定值。當(dāng)自動(dòng)控制穩(wěn)定后,可以將氮氧化物排放值作為變量參加控制,實(shí)現(xiàn)串級(jí)調(diào)節(jié)。根據(jù)氮氧化物在線檢測(cè)儀檢測(cè)到的氮氧化物排放濃度,手動(dòng)調(diào)整氨水流量設(shè)定值,控制煙氣中**x含量小于100mg/m3。當(dāng)**x排放量穩(wěn)定后,將AICA-3005投入串級(jí)控制。投入串級(jí)調(diào)節(jié)后,當(dāng)?shù)趸餀z測(cè)儀檢測(cè)到排放的氮氧化物濃度與設(shè)定值發(fā)生偏差時(shí),會(huì)發(fā)出一個(gè)修正信號(hào),自動(dòng)修改氨水流量計(jì)的設(shè)定值。氨水流量的設(shè)定值被修改后,控制系統(tǒng)會(huì)自動(dòng)修正入口調(diào)節(jié)閥開度,使氨水的流量根據(jù)氮氧化物的排放量而變化。同時(shí)結(jié)合焦?fàn)t煙氣脫硝工藝,把交換機(jī)換向報(bào)警信號(hào)取到DCS進(jìn)行邏輯控制,交換機(jī)換向時(shí)提前控制氨氣的噴氨量,既滿足氮氧化物的排放量變化又保證氨逃逸指標(biāo)控制在5mg/L以下。

2.2氨水緩沖罐的液位控制

在氨水進(jìn)料量、智能渦街流量計(jì)壓力一定的條件下,氨氣流量與氨水緩沖罐液位有關(guān)。通過調(diào)節(jié)加熱蒸汽的流量來控制氨氣緩沖罐的液位,使之保持相對(duì)恒定,此時(shí)氨水進(jìn)料量等于智能渦街流量計(jì)量。正常工況下,氨氣緩沖罐液位控制在測(cè)量?jī)x表的68%量程,當(dāng)氨氣緩沖罐液位升高或降低時(shí),液位傳感器檢測(cè)到測(cè)量值與設(shè)定值產(chǎn)生了偏差,發(fā)出信號(hào)使加熱蒸汽調(diào)節(jié)閥開大或關(guān)小,增加或減少加熱蒸汽的流量,從而保持氨水緩沖罐液位的穩(wěn)定。

2.3氨水緩沖罐的壓力控制

氨水在20kPa壓力下的蒸發(fā)溫度為118℃,此溫度為飽和溫度,當(dāng)溫度稍微降低時(shí),氨氣就會(huì)冷凝為液體。為了使氨氣在輸送過程中不易冷凝,采用過熱氨氣的輸送方式。方法是使氨水在20kPa壓力下蒸發(fā)(此時(shí)氨水的蒸發(fā)溫度為118℃),之后通過壓力控制閥使之減壓到10kPa,此時(shí)氨氣溫度為110℃,遠(yuǎn)大于飽和溫度,氨氣不易冷凝。氨水緩沖罐的壓力控制采用單回路簡(jiǎn)單控制,安裝在氨水緩沖罐上部的壓力傳感器設(shè)定在20kPa,當(dāng)壓力升高或降低時(shí),調(diào)節(jié)閥動(dòng)作,使氨水緩沖罐的壓力保持在20kPa。

2.4氨水預(yù)熱器入口調(diào)節(jié)閥門的安全連鎖

為了保證脫硝裝置的安全生產(chǎn)和脫硝催化劑的使用壽命,設(shè)置了氨水入口流量調(diào)節(jié)閥4種故障狀態(tài)的安全連鎖。

(1)I-103連鎖:當(dāng)風(fēng)機(jī)發(fā)生故障停止運(yùn)行時(shí)觸發(fā)I-103連鎖,連鎖動(dòng)作是關(guān)閉氨水入口流量調(diào)節(jié)閥。這是為了防止氨空混合器中氨氣的濃度太高,達(dá)到爆炸*限而采取的緊急安全切斷措施。

(2)I-102連鎖:當(dāng)引風(fēng)機(jī)發(fā)生故障停止運(yùn)行時(shí)觸發(fā)I-102連鎖,連鎖動(dòng)作是關(guān)閉入口調(diào)節(jié)閥,旁通閘板閥全開。因?yàn)楫?dāng)引風(fēng)機(jī)停止運(yùn)行時(shí),煙氣改走原煙道,脫硝反應(yīng)器停止工作,裝置不需要噴氨。

(3)I-101連鎖:當(dāng)脫硝反應(yīng)器入口煙氣溫度處于低低位時(shí)觸發(fā)I-101連鎖,連鎖動(dòng)作是關(guān)閉氨水入口調(diào)節(jié)閥。這是為了防止低溫下氨氣與氮氧化物反應(yīng)形成硝酸鹽,硝酸鹽不但會(huì)堵塞催化劑,而且會(huì)發(fā)生爆炸,發(fā)生安全事故。

(4)I-503連鎖:當(dāng)氨水緩沖罐液位處于高高位時(shí),觸發(fā)I-503連鎖,連鎖動(dòng)作是關(guān)閉氨水入口調(diào)節(jié)閥。這是為了防止氨水緩沖罐液位過高使液體進(jìn)入氨氣煙氣混合器及脫硝反應(yīng)器,淋濕催化劑,導(dǎo)致催化劑失效或壽命降低。

3 智能渦街流量計(jì)系統(tǒng)存在的問題及處理

氨水由預(yù)熱器預(yù)熱后進(jìn)入蒸發(fā)器加熱蒸發(fā),含有氨氣與水的混合氣進(jìn)入到氨水緩沖罐進(jìn)行氣液分離,再經(jīng)氨水緩沖罐ding部調(diào)節(jié)閥調(diào)節(jié)控制流量、壓力后送到氨氣煙氣混合器中,與風(fēng)機(jī)送來的160℃的煙氣混合后經(jīng)噴氨格柵噴入到脫硝反應(yīng)器的進(jìn)口管道中,再經(jīng)過氣流分布器進(jìn)行煙氣均勻分布,好后進(jìn)入脫硝反應(yīng)器進(jìn)行脫硝。智能渦街流量計(jì)系統(tǒng)運(yùn)行3個(gè)月后氨水預(yù)熱器、智能渦街流量計(jì)器、氨水緩沖罐等多處位置出現(xiàn)了不同程度的結(jié)晶和堵塞。

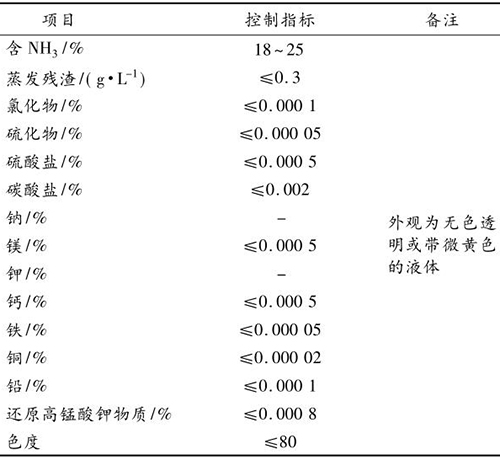

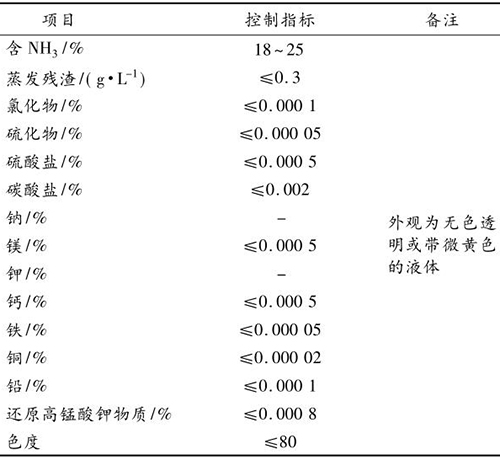

現(xiàn)場(chǎng)取樣后經(jīng)過化驗(yàn)室分析發(fā)現(xiàn),氨水結(jié)晶體主要成分為硫化物和氯化物。經(jīng)過多方了解與查詢,目前市場(chǎng)供應(yīng)的氨水有合成氨水和副產(chǎn)氨水2種。副產(chǎn)氨水含有多種雜質(zhì),化學(xué)成分不確定,不但影響脫硝效率,還會(huì)造成脫硝煙氣二次污染,特別是有機(jī)烴類會(huì)使催化劑中毒。根據(jù)合成氨水生產(chǎn)實(shí)際情況,參照工業(yè)液氨、去離子軟化水的**標(biāo)準(zhǔn),制定脫硝用氨水檢驗(yàn)控制標(biāo)準(zhǔn),見表1。焦?fàn)t煙氣脫硝工藝運(yùn)行1年多,智能渦街流量計(jì)系統(tǒng)運(yùn)行穩(wěn)定,沒有出現(xiàn)結(jié)晶、堵塞等生產(chǎn)事故,脫硝裝置運(yùn)行穩(wěn)定。

4 結(jié)語

焦?fàn)t煙氣脫硝系統(tǒng)中的智能渦街流量計(jì)采用氨水預(yù)熱、智能渦街流量計(jì)、氨水氣液緩沖分離及蒸汽冷凝液緩沖排放等設(shè)計(jì),同時(shí)配套DCS自動(dòng)控制系統(tǒng)作保障,提高了煙氣脫硝系統(tǒng)的安全性與控制精度,保證脫硝系統(tǒng)氮氧化物與氨水噴入量的非常好的配比。近1年來煙氣脫硝裝置運(yùn)行穩(wěn)定,智能渦街流量計(jì)控制系統(tǒng)在焦?fàn)t煙氣脫硝中取得成功應(yīng)用。

1 智能渦街流量計(jì)系統(tǒng)的組成

1.1氨區(qū)系統(tǒng)

氨區(qū)設(shè)置2個(gè)100m3氨水貯罐,材料為304不銹鋼,其凈儲(chǔ)存量可以滿足4座焦?fàn)t連續(xù)運(yùn)行5天。氨水貯罐采用常壓設(shè)計(jì)、立式平底結(jié)構(gòu),貯罐ding部設(shè)置帶阻火器的呼吸閥及安裝有磁翻板液位計(jì),并設(shè)置高低液位報(bào)警儀,溫度、壓力顯示儀,人孔、爬梯等附件。為了便于監(jiān)測(cè)管理,氨水貯罐除了設(shè)置現(xiàn)場(chǎng)液位計(jì)以外,還設(shè)置了遠(yuǎn)傳雷達(dá)液位計(jì),氨水貯罐的液位和溫度可在DCS上顯示。為保證安全,氨水貯罐采用內(nèi)浮ding式設(shè)計(jì),當(dāng)充裝氨水時(shí),內(nèi)浮ding隨液位的升高而上升,始終漂浮在液體上方,可以減少氨水的蒸發(fā)面積,降低氨水的蒸發(fā)量。為了防止貯罐內(nèi)吸入空氣,還在氨水ding部通入氮?dú)猓b置運(yùn)行時(shí)內(nèi)浮ding上部空間為氮?dú)猸h(huán)境,消除了產(chǎn)生爆炸性混合氣體的條件。氨水泵向智能渦街流量計(jì)器輸送氨水,泵的出口壓力為0.60MPa,根據(jù)脫硝后煙氣中氮氧化物的含量,由入口調(diào)節(jié)閥進(jìn)行氨水流量調(diào)節(jié)。

1.2氨水預(yù)熱器

氨水預(yù)熱器采用固定管板的管殼式換熱器。氨水預(yù)熱器的作用是利用智能渦街流量計(jì)器產(chǎn)生的蒸汽凝液將氨水進(jìn)行初次預(yù)熱,一方面節(jié)約智能渦街流量計(jì)器的蒸汽耗量,另一方面降低蒸汽凝液的溫度,使蒸汽凝液在回到余熱鍋爐補(bǔ)水的過程中減少氣態(tài)損失。

1.3智能渦街流量計(jì)器

智能渦街流量計(jì)器為固定管板的立式熱虹吸再沸騰器,這種形式的換熱器造價(jià)低、占地面積小、傳熱效率高。智能渦街流量計(jì)器與氨水緩沖罐有安裝高度要求,氨水緩沖罐中的液體靠靜壓頭進(jìn)入智能渦街流量計(jì)器,被蒸汽加熱部分氣化后進(jìn)入氨水緩沖罐中進(jìn)行氣液分離。智能渦街流量計(jì)器采用0.8MPa低壓過熱蒸汽加熱,加熱后的蒸汽變?yōu)檎羝Y(jié)水,靠液位差進(jìn)入凝液緩沖罐。加熱蒸汽的流量根據(jù)氨水緩沖罐的液位通過DCS自動(dòng)控制。

1.4氨水緩沖罐

氨水緩沖罐有2個(gè)作用,一是進(jìn)行氣液分離,二是作為氣體緩沖。從智能渦街流量計(jì)器來的氨水為氣液兩相,緩沖罐分離出來的氣相進(jìn)入氨氣/煙氣混合器,與稀釋煙氣混合后送至噴氨格柵。分離出來的液相自流循環(huán)至智能渦街流量計(jì)器。氨氣緩沖罐出口管線上裝有壓力控制閥,采用控制氨氣壓力來達(dá)到氨氣過熱的目的。氨氣緩沖罐上裝有液位控制系統(tǒng),通過控制加熱蒸汽的流量使緩沖罐內(nèi)液位穩(wěn)定。當(dāng)氨水的蒸發(fā)壓力一定,氨水緩沖罐的液位不變時(shí),進(jìn)入的氨水質(zhì)量等于蒸發(fā)出的氨氣質(zhì)量。為了防止氨氣在輸送管道上冷凝,智能渦街流量計(jì)在0.1MPa壓力下進(jìn)行,此時(shí)蒸發(fā)溫度為119℃。當(dāng)氨氣通過罐ding壓力控制閥減壓后,氨氣為過熱狀態(tài),在采取保溫和伴熱措施后保證不會(huì)發(fā)生冷凝。氨水緩沖罐為壓力容器,上部裝有安全閥,可防止設(shè)備壓力過高。

1.5凝液緩沖罐

凝液緩沖罐的作用是收集智能渦街流量計(jì)器中的蒸汽凝結(jié)水。蒸汽凝結(jié)水靠位差從智能渦街流量計(jì)器中自流至凝液緩沖罐,通過調(diào)節(jié)閥控制凝液緩沖罐的液位,以保證只排出凝結(jié)水而不損失蒸汽。凝液緩沖罐排出的蒸汽凝結(jié)水再進(jìn)入氨水預(yù)熱器進(jìn)一步回收其中的熱量,好后排到余熱鍋爐軟水箱。凝液緩沖罐為壓力容器,上部裝有安全閥,可防止設(shè)備壓力過高。由于排放介質(zhì)是低壓蒸汽,可以在安全的地方直接排放。智能渦街流量計(jì)流程如圖1所示。

2 智能渦街流量計(jì)的控制及連鎖

2.1氨水流量的串級(jí)控制

氨水流量與氮氧化物排放量的控制為串級(jí)控制,通過控制噴氨量來控制氮氧化物排放量。在裝置開工初期,操作人員手動(dòng)調(diào)節(jié)氨水預(yù)熱器入口閥門開度,使氨水流量達(dá)到設(shè)計(jì)值,并根據(jù)氮氧化物排放量和氨逃逸量調(diào)節(jié)氨水流量。當(dāng)?shù)趸锱欧帕亢桶碧右萘窟_(dá)到工藝要求時(shí),以此值作為氨水流量計(jì)的設(shè)定值,將氨水流量投入自動(dòng)控制。此時(shí)氨水流量計(jì)根據(jù)設(shè)定值發(fā)出控制信號(hào),調(diào)整開度,使氨水流量穩(wěn)定在設(shè)定值。當(dāng)自動(dòng)控制穩(wěn)定后,可以將氮氧化物排放值作為變量參加控制,實(shí)現(xiàn)串級(jí)調(diào)節(jié)。根據(jù)氮氧化物在線檢測(cè)儀檢測(cè)到的氮氧化物排放濃度,手動(dòng)調(diào)整氨水流量設(shè)定值,控制煙氣中**x含量小于100mg/m3。當(dāng)**x排放量穩(wěn)定后,將AICA-3005投入串級(jí)控制。投入串級(jí)調(diào)節(jié)后,當(dāng)?shù)趸餀z測(cè)儀檢測(cè)到排放的氮氧化物濃度與設(shè)定值發(fā)生偏差時(shí),會(huì)發(fā)出一個(gè)修正信號(hào),自動(dòng)修改氨水流量計(jì)的設(shè)定值。氨水流量的設(shè)定值被修改后,控制系統(tǒng)會(huì)自動(dòng)修正入口調(diào)節(jié)閥開度,使氨水的流量根據(jù)氮氧化物的排放量而變化。同時(shí)結(jié)合焦?fàn)t煙氣脫硝工藝,把交換機(jī)換向報(bào)警信號(hào)取到DCS進(jìn)行邏輯控制,交換機(jī)換向時(shí)提前控制氨氣的噴氨量,既滿足氮氧化物的排放量變化又保證氨逃逸指標(biāo)控制在5mg/L以下。

2.2氨水緩沖罐的液位控制

在氨水進(jìn)料量、智能渦街流量計(jì)壓力一定的條件下,氨氣流量與氨水緩沖罐液位有關(guān)。通過調(diào)節(jié)加熱蒸汽的流量來控制氨氣緩沖罐的液位,使之保持相對(duì)恒定,此時(shí)氨水進(jìn)料量等于智能渦街流量計(jì)量。正常工況下,氨氣緩沖罐液位控制在測(cè)量?jī)x表的68%量程,當(dāng)氨氣緩沖罐液位升高或降低時(shí),液位傳感器檢測(cè)到測(cè)量值與設(shè)定值產(chǎn)生了偏差,發(fā)出信號(hào)使加熱蒸汽調(diào)節(jié)閥開大或關(guān)小,增加或減少加熱蒸汽的流量,從而保持氨水緩沖罐液位的穩(wěn)定。

2.3氨水緩沖罐的壓力控制

氨水在20kPa壓力下的蒸發(fā)溫度為118℃,此溫度為飽和溫度,當(dāng)溫度稍微降低時(shí),氨氣就會(huì)冷凝為液體。為了使氨氣在輸送過程中不易冷凝,采用過熱氨氣的輸送方式。方法是使氨水在20kPa壓力下蒸發(fā)(此時(shí)氨水的蒸發(fā)溫度為118℃),之后通過壓力控制閥使之減壓到10kPa,此時(shí)氨氣溫度為110℃,遠(yuǎn)大于飽和溫度,氨氣不易冷凝。氨水緩沖罐的壓力控制采用單回路簡(jiǎn)單控制,安裝在氨水緩沖罐上部的壓力傳感器設(shè)定在20kPa,當(dāng)壓力升高或降低時(shí),調(diào)節(jié)閥動(dòng)作,使氨水緩沖罐的壓力保持在20kPa。

2.4氨水預(yù)熱器入口調(diào)節(jié)閥門的安全連鎖

為了保證脫硝裝置的安全生產(chǎn)和脫硝催化劑的使用壽命,設(shè)置了氨水入口流量調(diào)節(jié)閥4種故障狀態(tài)的安全連鎖。

(1)I-103連鎖:當(dāng)風(fēng)機(jī)發(fā)生故障停止運(yùn)行時(shí)觸發(fā)I-103連鎖,連鎖動(dòng)作是關(guān)閉氨水入口流量調(diào)節(jié)閥。這是為了防止氨空混合器中氨氣的濃度太高,達(dá)到爆炸*限而采取的緊急安全切斷措施。

(2)I-102連鎖:當(dāng)引風(fēng)機(jī)發(fā)生故障停止運(yùn)行時(shí)觸發(fā)I-102連鎖,連鎖動(dòng)作是關(guān)閉入口調(diào)節(jié)閥,旁通閘板閥全開。因?yàn)楫?dāng)引風(fēng)機(jī)停止運(yùn)行時(shí),煙氣改走原煙道,脫硝反應(yīng)器停止工作,裝置不需要噴氨。

(3)I-101連鎖:當(dāng)脫硝反應(yīng)器入口煙氣溫度處于低低位時(shí)觸發(fā)I-101連鎖,連鎖動(dòng)作是關(guān)閉氨水入口調(diào)節(jié)閥。這是為了防止低溫下氨氣與氮氧化物反應(yīng)形成硝酸鹽,硝酸鹽不但會(huì)堵塞催化劑,而且會(huì)發(fā)生爆炸,發(fā)生安全事故。

(4)I-503連鎖:當(dāng)氨水緩沖罐液位處于高高位時(shí),觸發(fā)I-503連鎖,連鎖動(dòng)作是關(guān)閉氨水入口調(diào)節(jié)閥。這是為了防止氨水緩沖罐液位過高使液體進(jìn)入氨氣煙氣混合器及脫硝反應(yīng)器,淋濕催化劑,導(dǎo)致催化劑失效或壽命降低。

3 智能渦街流量計(jì)系統(tǒng)存在的問題及處理

氨水由預(yù)熱器預(yù)熱后進(jìn)入蒸發(fā)器加熱蒸發(fā),含有氨氣與水的混合氣進(jìn)入到氨水緩沖罐進(jìn)行氣液分離,再經(jīng)氨水緩沖罐ding部調(diào)節(jié)閥調(diào)節(jié)控制流量、壓力后送到氨氣煙氣混合器中,與風(fēng)機(jī)送來的160℃的煙氣混合后經(jīng)噴氨格柵噴入到脫硝反應(yīng)器的進(jìn)口管道中,再經(jīng)過氣流分布器進(jìn)行煙氣均勻分布,好后進(jìn)入脫硝反應(yīng)器進(jìn)行脫硝。智能渦街流量計(jì)系統(tǒng)運(yùn)行3個(gè)月后氨水預(yù)熱器、智能渦街流量計(jì)器、氨水緩沖罐等多處位置出現(xiàn)了不同程度的結(jié)晶和堵塞。

現(xiàn)場(chǎng)取樣后經(jīng)過化驗(yàn)室分析發(fā)現(xiàn),氨水結(jié)晶體主要成分為硫化物和氯化物。經(jīng)過多方了解與查詢,目前市場(chǎng)供應(yīng)的氨水有合成氨水和副產(chǎn)氨水2種。副產(chǎn)氨水含有多種雜質(zhì),化學(xué)成分不確定,不但影響脫硝效率,還會(huì)造成脫硝煙氣二次污染,特別是有機(jī)烴類會(huì)使催化劑中毒。根據(jù)合成氨水生產(chǎn)實(shí)際情況,參照工業(yè)液氨、去離子軟化水的**標(biāo)準(zhǔn),制定脫硝用氨水檢驗(yàn)控制標(biāo)準(zhǔn),見表1。焦?fàn)t煙氣脫硝工藝運(yùn)行1年多,智能渦街流量計(jì)系統(tǒng)運(yùn)行穩(wěn)定,沒有出現(xiàn)結(jié)晶、堵塞等生產(chǎn)事故,脫硝裝置運(yùn)行穩(wěn)定。

4 結(jié)語

焦?fàn)t煙氣脫硝系統(tǒng)中的智能渦街流量計(jì)采用氨水預(yù)熱、智能渦街流量計(jì)、氨水氣液緩沖分離及蒸汽冷凝液緩沖排放等設(shè)計(jì),同時(shí)配套DCS自動(dòng)控制系統(tǒng)作保障,提高了煙氣脫硝系統(tǒng)的安全性與控制精度,保證脫硝系統(tǒng)氮氧化物與氨水噴入量的非常好的配比。近1年來煙氣脫硝裝置運(yùn)行穩(wěn)定,智能渦街流量計(jì)控制系統(tǒng)在焦?fàn)t煙氣脫硝中取得成功應(yīng)用。